전체글

[엔지닉] 3기_2차전지 3일완성 빡공스터디_3일차

빡공스터디 2차전지 교육 3일차 강의를 수강하였다.

전지 제조 공정에는 크게 전극 제조, 전지 조립, 화성 공정 세가지로 구분할 수 있다.

[전극 제조]

믹싱-코팅-압연-슬리팅-진공 건조 과정으로 이루어진다.

-믹싱

믹싱 공정은 양극 믹싱 공정과 음극 믹싱 공정으로 구분된다.

*양극 믹싱 공정은 PVDF 바인더를 사용하여 용매에 녹인 용액에 활물질과 전자 전도 물질을 mixing하여 코팅에 적합한 점도와 고형분의 슬러리(slurry)를 만드는 공정이다. Single peak의 입자 분포를 하는 양극 활물질을 사용하는데, 점접촉(point contact)이 일어나면 활물질이 고립될 수 있으므로 입자가 작은 전자 전도 물질이 활물질 간의 빈 공간을 채워주어 전극의 밀도를 증대시켜준다.

*음극 믹싱 공정은 인조흑연의 경우 비표면적이 작아 PVDF 바인더를 사용한다. 전자 전도 물질이 없으므로 양극 믹싱 공정과 달리 쌍봉(double peak)의 입도 분포를 가진 분말을 사용한다. 천연 흑연의 경우 비표면적이 커 SBR 바인더를 사용한다.

-코팅

코팅 공정은 코터기에서 코팅 substrate 역할을 하는 동박, 알루미늄박에 전극을 코팅하는 공정이다. 전극이 수평으로 움직이므로 동시 양면 코팅이 되지 않으며, 한쪽을 코팅한 후 다시 코팅 roll을 코팅 헤드로 가져와 반대편을 코팅하는 방식으로 양면을 코팅한다. 코터기를 2층으로 만들어 연속 코팅을 실시하는 방법을 사용한다.

코팅 공정에서는 안전성을 위한 설계 변수인 N/P ratio가 쓰인다. 이는 안전성 확보와 성능 제어를 위하여 음극의 용량을 양극보다 더 크게하는 비율을 뜻한다. 이 비율에 따라 음극과 양극의 전극에 들어가는 활물질량이 결정된다.

코팅 공정의 품질 목표는 바인더가 균일하게 분포된 전극을 제조하는 것이다. 총 4개의 zone으로 나누어, zone 1-2는 바인더 위치 결정, zone 3은 바인더 고정, zone 4는 전극 안정 등 건조 파트(dry zone)의 역할을 담당한다.

-압연(roll pressing)

압연 공정은 압연기에서 roll로 압력을 가하여 전극의 두께를 줄여 전극의 밀도를 높이는 공정이다. 금속 압연과 전지의 전극 압연에는 성격 차이가 있는데, 금속 압연의 경우 두께가 얇아지면서 길이가 늘어나므로 부피가 변하지 않지만, 전지의 전극 압연의 경우 두께만 줄어들고 길이의 변화는 없으므로 부피가 작아진다. 압연을 통해 두께를 줄여 전극 밀도를 증대하고, 전극과 금속박간의 결착력 증대, 그리고 전극에 texture를 만들어 활물질에 리튬이 원활하게 출입할 수있도록 하는 것을 목표로 한다.

-슬리팅(slitting)

슬리팅 공정은 전극을 설계치에 해당되는 폭으로 자르는 공정이다. 이때, 파우치 전지의 경우 stamping(punching) 공정이 슬리팅 공정을 대신한다. 이 공정 과정에서 폭이 작은 여러 개의 전극롤이 만들어지는데 이것을 점보롤(Jumbo roll)이라고 한다. 잘라내는 과정이므로 동분말이 전지에 혼입되어 불량을 초래할 수 있다.

-진공 건조(vacuum drying)

진공 건조 공정은 점보롤을 건조기에 넣고 물의 증발 온도 이상으로 12시간 이상 건조하여 전극의 수분을 제거하는 공정이다. 잔류 응력으로 인하여 진공 건조롤의 감김 상태가 변할 수 있으며 이때 불량이 다량 발생한다.

[전지 조립]

-

원통형 전지 조립 공정

와인딩-Tab 용접-전해액 주입-전지 밀봉

-

각형 전지 조립 공정

와인딩-Tab 용접-레이저 용접-전해액 주입-전해액 주입구 밀봉

원통형과 각형 전지 조립 공정 순서에는 차이가 있는데, 각형 전지의 경우 레이저 용접 시 전해액 발화 위험 때문에 can과 top cap의 용접 후 전해액을 주입해준다.

-와인딩

각형 와인딩은 원통형보다 속도가 1/2 느리며, mandrel의 설계가 원통형과 다르다. mandrel의 설계 종류에는 (1) 마름모모형으로 감은 후 pressing (2) Flat winding 두가지가 있다.

와인딩 불량으로 빗감김 현상이 발생한다.

-Tab 용접

무지부에 tab을 용접한 후 캔에 넣어 양극 알루미늄 tab은 알루미늄 캔바닥에 용접하고 음극의 동 tab은 top cap에 용접한다.

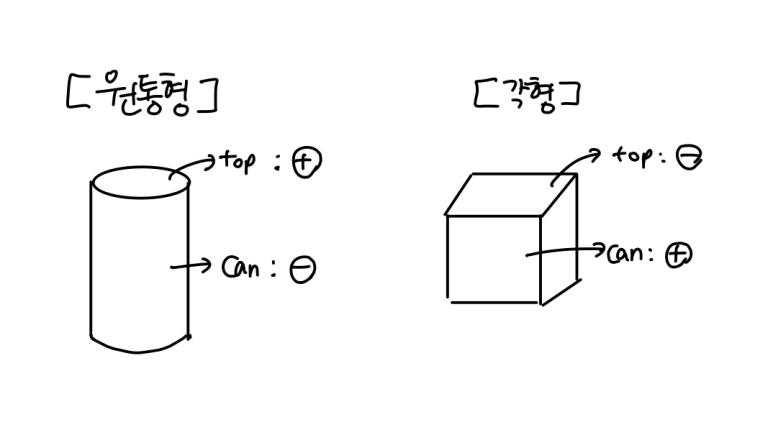

원통형 전지 : 캔이 음극이 되고, top이 양극이 된다.

각형 전지 : 캔이 양극이 되고, top이 음극이 된다.

-> 각형의 경우 음극 tab을 캔 바닥에 용접하면 Cu와 Al 간의 galvanic corrosion 현상으로 Cu tab이 부식되기 때문이다.

*galvanic corrosion : 이종 금속 간에 potential 차이로 두 금속 중 산화가 잘되는 금속이 부식되는 현상*

-

파우치 전지 조립 공정

파우치 성형-젤리롤 제조-전해액 주입-De-gassing

-파우치 성형

파우치 성형 공정은 알루미늄 실링지로 전극 포켓과 전해액 주입 및 가스 방출을 위한 air pocket 을 성형하는 공정이다.

-젤리롤 제조

분리막을 folding하면서 카드 모양의 전극을 넣어 젤리롤을 제조한다.

Stacking한 젤리롤의 무지부인 tab을 초음파 용접으로 접한다.

전극 포켓에 젤리롤을 넣고 양극, 음극 terminal과 접합한 후 파우치 cover를 덮는다.

전해액 주입 side만 빼고 side를 진공 sealing으로 붙인다.

-전해액 주입

진공으로 공기를 뺀 후 노즐을 통하여 전해액을 주입한다. 파우치를 roller로 밀면서 전해액을 강제 주입하는데 이때 gas가 발생하므로 원통형, 각형과 달라 de-gassing 공정이 필요하다. 전해액 주입이 끝나면 실링하여 전지를 밀봉한다.

-De-gassing

1차 충전을 한다. 이때, 충전 중 발생한 가스가 air pocket에 모여 부풀어 오른다. 전지 전체 부위를 진공 실링한 후 air pocket을 절단하여 제거한다.

[전지 조립 핵심 공정]

-전해액 주입 공정

[1] 니카드 전지, 니켈 수소 전지

: 전극과 분리막이 두껍고, 기공이 많기 때문에 원심력만을 이용하여 전극과 분리막의 기공으로 전해액을 침투시킨다.

[2] 리튬 이온 전지

: 전극과 분리막이 얇고, 밀도가 높아서 원심력으로는 전해액이 기공으로 들어가지 못한다. 따라서, 진공으로 캔 속의 공기를 빼고 전해액을 HIBAR 펌프로 주입한다.

[3] 전해액 주입 nozzle 관리

: 물 뿐만 아니라 알코올로도 세척하면 안된다. 전해액은 OH-와 반응하기 때문에 반응할 수 있는 모든 물질들에 주의해야 한다.

-용접 공정

[1] DC-IR : 전자가 흐르는 통로의 건전성을 평가하고 용접 부위가 제대로 되어있는지 점검한다.

[2] AC-IR : 전해액 channel의 건전성을 평가한다.

레이저 용접 기술을 성공적으로 채용하였고, 현재는 전자빔(Electron beam) 용접을 검토중에 있다.

[화성 공정]

Formation-Aging-불량 선별

-Formation

1차 충전 공정으로 전지를 활성화시킨다. 음극 표면에 이온 전도성 피막인 SEI필름이 형성된다.

-Aging

전극과 분리막에 형성된 전해액 channel을 안정시키는 공정이다.

-불량 선별

리튬 이온 전지에만 존재하는 공정이다. 금속 이물인 동, 니켈, 철이 혼입되어 있는 전지를 전압과 저항 차이로 선별한다.

Cu의 경우 1-3일, Ni는 7일, Fe는 14일 정도가 소요되나 온도를 높이는 등 환경 변화를 통해 Aging 기간을 줄이는 연구를 진행하고 있다.

[수명 열화 단계]

젤리롤 변형-음극의 SEI 필름 파괴-전해액 고갈

-젤리롤 변형

충방전을 거쳐 발생하는 전극의 부피 변화와 젤리롤 제조 과정에서 일어나는 residual stress로 젤리롤리 별형된다.

-음극의 SEI 필름 파괴

고전류에 의한 리튬 이온 flow의 불균일은 국부적으로 SEI 필름을 파괴한다. 파괴된 부분에서는 음극과 전해액이 만나 새로운 SEI 필름을 형성하며 가스를 발생시킨다.

-전해액 고갈

전해액이 부족해지면 용량이 계속 줄어들다가 전지로서의 기능을 다 하게 된다.

2차전지 3일완성 빡공스터디를 통해 3일간 엔지닉 강의를 수강하며 단순하게 개념만 익히고 넘어갈 뻔하였던 개념과 원리, 그리고 공정까지 정확하게 공부할 수 있었다. 또한, 매일 강의 수강 후 개인적으로 수강 후기를 작성하며 그날 배웠던 내용을 다시 상기시켜봄으로써 2차전지에 대해 더욱 관심을 갖게 되었다. 앞으로도 이러한 기회가 주어진다면 적극적으로 참여할 의향이 있다-!!

작성자 ehdud00

신고글 [엔지닉] 3기_2차전지 3일완성 빡공스터디_3일차

- 욕설/비하 발언

- 음란성

- 홍보성 콘텐츠 및 도배글

- 개인정보 노출

- 특정인 비방

- 기타

허위 신고의 경우 서비스 이용제한과 같은

불이익을 받으실 수 있습니다.